吉林油田已由传统油气生产方式向数字化智能化转型,目前已经采用人工智能技术实现了油井智能化,形成了吉林油田特色的物联网成套技术和监控中心,初步掌握了云计算、自动控制、人工智能等智能油田建设关键技术

吉林油田公司为加快落实数字化转型智能化发展目标,提速提效数字化、智能化油田建设,紧密结合“油公司”模式作业区改革,从生产运行业务数字化转型、大型施工作业现场和工程建设监督业务可视化、智慧新能源、区域湖建设与应用四个重点方向开展智能油田建设,打造9个示范区,创新多井低产油田集约化管控、智能化生产、精益化经营的新型生产模式。

智能化油井

应用边缘计算和人工智能技术,对抽油机测控仪进行软件升级,实现油井10种典型工况实时诊断、预警、保护停机,实现油井智能化。丰富完善电参应用功能,持续攻关电参计产、集群间抽技术。应用电参曲线进行半自动化计产试验,采气厂通过翻斗、计量车、称重计量验证315口抽油机井,量油2924立方米,算产3029立方米,总液量误差为3.6%,平均单井相对误差为14.8%。

油气生产物联网

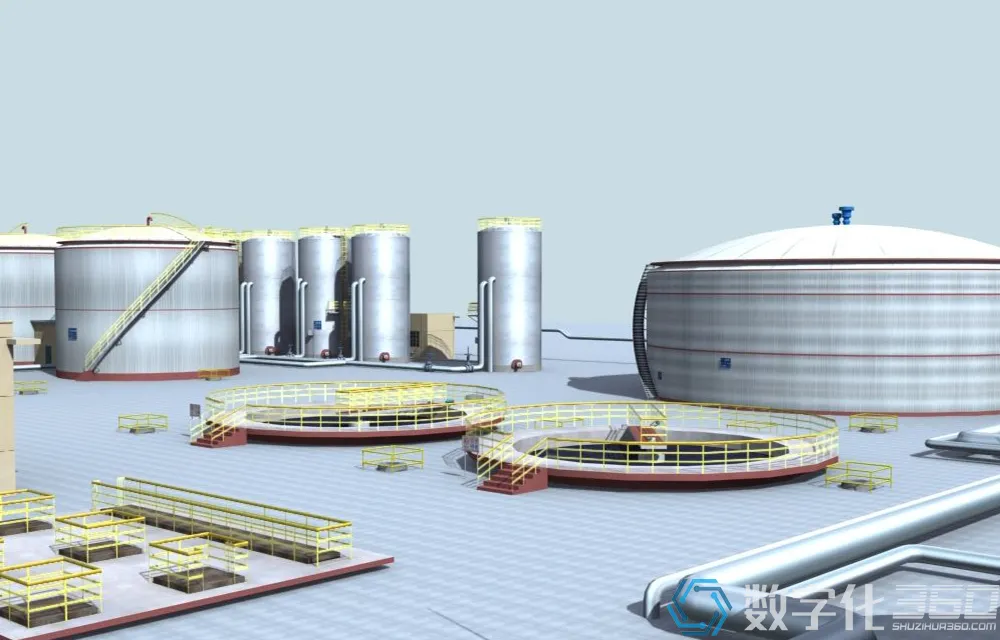

2014年以来,逐一开发研制了覆盖单井、计量间、油气站场的物联网系列产品,形成了具有吉林油田特色的物联网成套技术。2018年,吉林油田物联网建设全面启动,在有限的资源条件下,完全依托内部力量,仅用6个月时间全面完成了13589口单井、927座计量间物联网建设并顺利投用,项目建设成本仅为传统模式1/5,后期维护成本为传统模式的1/6,开创了中石油低成本物联网建设的先河。

油气生产物联网成套技术开发及配套产品研制取得全面突破。形成五个系列35款产品。形成8大关键应用技术,取得实用新型专利3项、软件著作权5项,申报发明专利6项,开发油气生产物联网大数据深化应用系列算法60余项,构建了一整套电参数据自动解释技术,油气生产物联网管控平台上线应用,大数据、人工智能应用及时落地。吉林油田巩固已有数字化基础,持续提升物联网上线率,提高物联网数据有效性。加快站场物联网建设步伐,让数字智能应用在采油生产遍地开花。补充完善各类特殊场景数字化解决方案。及时解决单井罐数字化、注水井油压采集、机组健康监测、井口超压保护、气驱井油套压采集传输等问题。精细研究智能分层注水、酸化解堵大数据挖掘、液压抽油机数字化等六大类方案。

在软件上构建了以物联网管控平台为依托的应用平台,依托管控平台各采油厂均建成了监控中心,初步掌握了云计算、自动控制与先进控制、人工智能、边缘计算、大数据挖掘等智能油田建设关键技术。

智能油井的数字化节省了人力巡检,真是一件好事。